生産・物流施設の今“ダブルスーパーウィング”で付加価値の高い無柱大空間を福岡空港貨物施設 国際貨物上屋

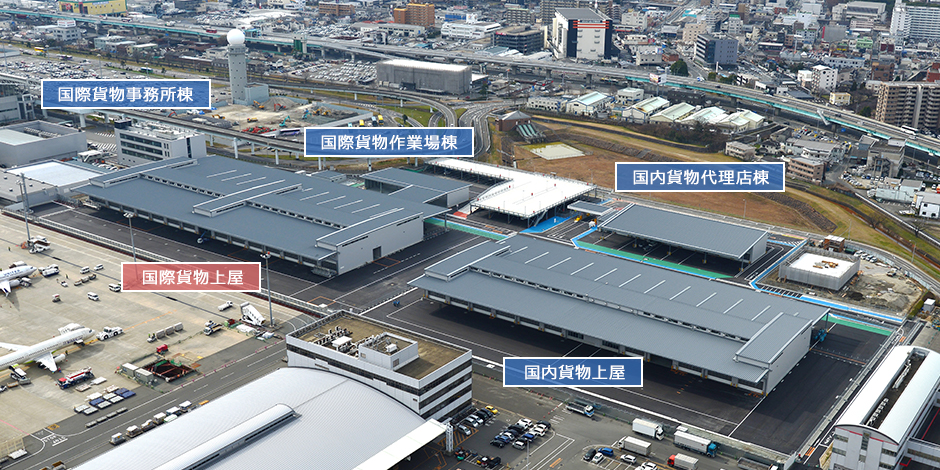

飛行機の年間発着回数が、羽田、成田に次いで国内で3番目に多く、「アジアの玄関口」として、近年ますますポテンシャルが高まっている福岡空港。2018年1月、その敷地内に、無柱大空間構築構法“ダブルスーパーウィング”を採用した新貨物施設「国際貨物上屋」が竣工しました。既存技術である”スーパーウィング“を進化させ、「無柱」「大空間」を「短工期」で「経済的」に構築し、「将来的な増築計画」にも対応できる貨物施設の実現に成功したのです。

三つの要件を満たすために

本プロジェクトは、福岡空港の新滑走路増設に当たり、既存の貨物施設5棟を解体するため、国際貨物上屋をはじめとする14棟の新たな施設を建設し、貨物エリアを移動するというもの。シミズは、設計施工入札コンペで設計業務と建設工事を受注しました。

コンペにおける発注者の要望は三つ。「無柱の大空間であること」「短工期・コスト低減」「将来的な増築計画に対応できること」でした。

一般に、貨物の荷さばきや積み下ろし、一時保管などに使われる「貨物上屋」は、コンテナを数珠つなぎにしたドーリー車が内部を走り回ることから、柱のない大空間が求められます。

建物のうち最も大規模な国際貨物上屋の平面形状は、間口150m×奥行き50m。オリンピックで使用される「長さ50m×幅25mのプール」6面分と考えると、その広さが実感できるでしょう。これだけの床面積を柱のない空間として仕上げるには、通常の建築物の建て方では困難です。

無柱スペースの規模は、国際貨物上屋が150×50m、国内貨物上屋が59×38m・49×38m

構造設計を担当した設計本部の辰己佳裕は、「当社の保有技術『スーパーウィング』を採用すれば、『無柱大空間』と『短工期・コスト低減』の二つの要件を満たすことができるのは分かっていました」と語ります。

構造設計部1部 設計長の辰己佳裕(右)

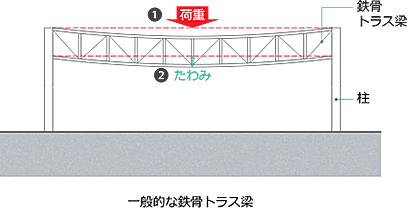

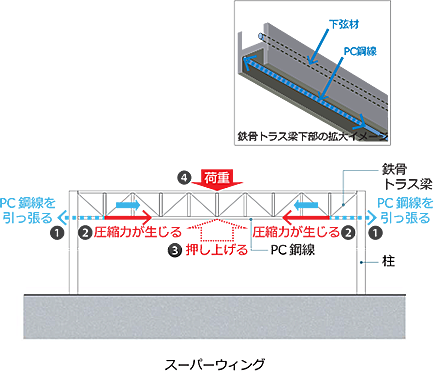

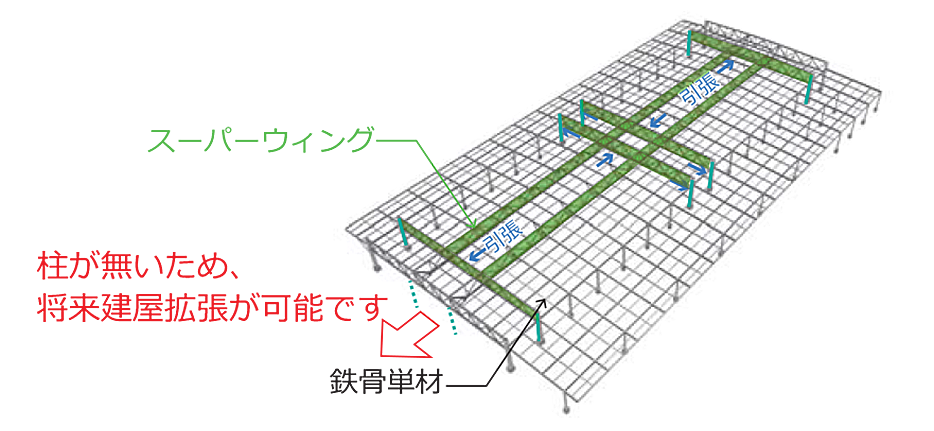

スーパーウィングは、トラス状に組んだ鉄骨梁の下部にPC鋼線を通し、その両端を引っ張って緊張させ、PC鋼線が元に戻ろうとする力で屋根のたわみを小さくし、大スパンを合理的に支えられるようにした構法です。トラス梁の高さや部材を小さくできるため、鋼材が約10%節約できるうえ、工期も約10%短縮できます。

スーパーウィングの原理

ダブルスーパーウィングの誕生!

今回、苦心したのは、3つ目の要件である「将来的な増築計画に対応できること」でした。

長手方向へ建屋を延ばすためには、妻側の面は無柱である必要があります。

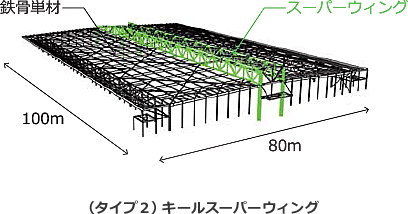

当初、辰己らは、スーパーウィングのトラス梁を長手方向の中央に架け渡し、短手方向には鉄骨単材で複数の梁を配置しようと考えていました。

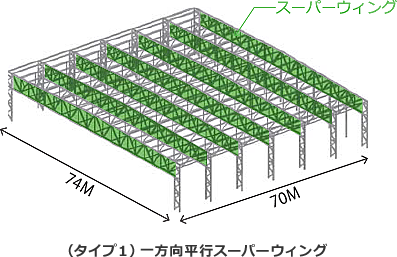

こうした架構法をシミズでは「キールスーパーウィング」と呼んでいます。「キール」は「背骨」の意味で、スーパーウィングと単材の関係を魚の骨に見立てた名称です。

しかし、今回は増築に備えて妻面を開放しておかなければならず、キール部分のスーパーウィングを支える柱を妻面に立てることができません。この難題を解決するため、関係者が徹底的に議論を重ねて導き出した答えが、「スーパーウィングを2方向に直交させる」というアイデアでした。

長手方向のキールスーパーウィングと、短手方向の3カ所に配したキールスーパーウィングを交差させ、漢字の「王」の字形の「クロスキール」とすることで、妻面の柱をなくすことに成功したのです。スーパーウィングの新たなタイプ「ダブルスーパーウィング」の誕生でした。

ダブルスーパーウィング

既存のスーパーウィング

柱がなく、明るくて風通しのよい荷さばき場

福岡空港の貨物上屋には、無柱であることに加えて、快適な空間にするための工夫も施されています。クロスキールトラス梁の高棟屋根と、単材鉄骨の低棟屋根の段差を利用して、ハイサイドライト(高窓)と換気扇を設置したのです。

これにより、建屋内に自然光が降り注ぎ、新鮮な外気が適度に循環する居心地の良い環境になりました。意匠設計を担当した設計本部の小川浩平は「お客様から、こんなに明るい荷さばき場は初めてだと喜んでいただくことができました」と話します。

バリエーションが増え、適用の幅が広がった

シミズがスーパーウィングを開発したのは、30年以上前の1986年。施工第1号となったメーカーの工場では、175m×60mの無柱大空間を実現させました。その後、工場、配送センター、格納庫、体育館など、約30件の実績があります。

一方向にスーパーウィングを展開するタイプ1、スーパーウィングを背骨のように使う「キールスーパーウィング」のタイプ2、そして今回誕生した、キールをクロスさせる「ダブルスーパーウィング」。バリエーションが増えたことで、適用できる条件の幅が広がりました。

今後はこのスーパーウィングを、生産・物流施設のみならず、スポーツ施設やイベント会場などにも適用し、付加価値の高い大空間をご提供していきたいと考えています。

記載している情報は、2019年6月3日現在のものです。

ご覧になった時点で内容が変更になっている可能性がございますので、あらかじめご了承ください。