2024.11.11

清水建設(株)<社長 井上和幸>はこのほど、実現場における有筋構造部材の施工に材料噴射型3Dプリンティング技術を初適用しました。適用対象は、⽇本製鉄(株)から受注した、瀬⼾内製鉄所阪神地区(堺)内の製鉄設備建設⼯事のうち、設備基礎となる鉄筋コンクリート柱2体の施工です。

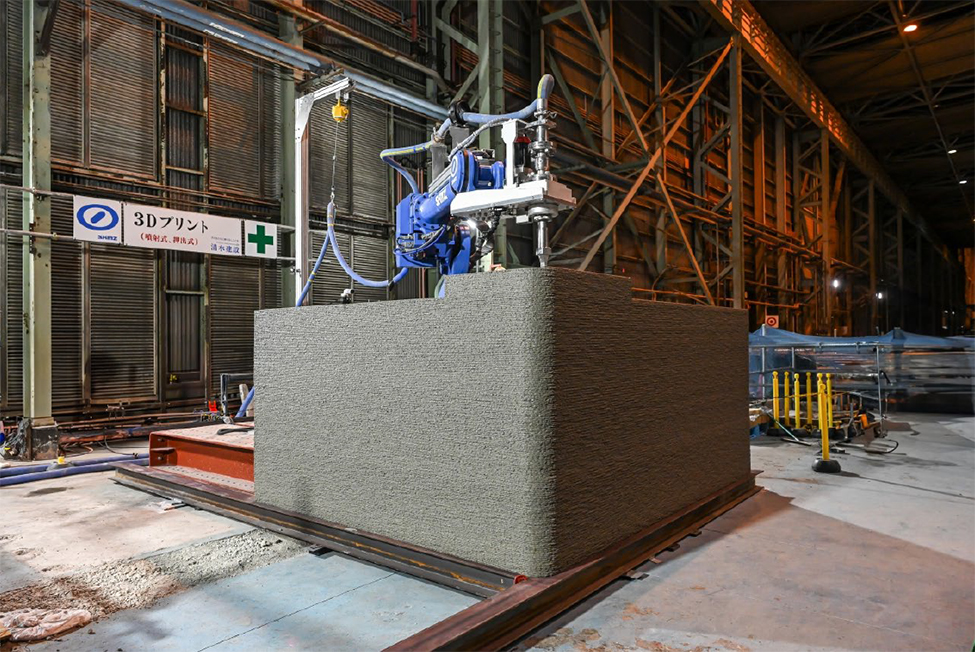

実現場でのオンサイト施工に際し、ロボットアーム型のモバイルプリンタと自動材料製造装置を新たに開発。これらを10tトラックで現場に運搬し、断面積0.4m2、高さ2mの有筋構造部材を計画位置で直接施工しました。材料噴射から表面仕上げ完了までに要した時間は1体あたり2時間50分で、在来工法と比べて施工期間を約4割短縮できることを確認しました。同現場では、材料押出型のプリンティングにも取り組み、同じモバイルプリンタを用いて⽔槽構造物(縦6.5m×横4m×⾼さ2m)の型枠を構築しました。

少子高齢化や生産年齢人口の減少が社会課題となる中、建設分野では建設施工の省力化・省人化に向けた取り組みが進展しています。当社は、省人化施工に寄与する建設3Dプリンティングの実用化に向け、2019年に材料押出型3Dプリンティング用の繊維補強セメント複合材料「ラクツム」を開発し、建築・土木の施工案件に適用してきました。ただ、材料押出型は、プリント材料をノズルの真下へ押し出しながら積層していくため、鉛直方向に配置する鉄筋を造形物の中に組み込むことができず、有筋構造部材を直接造形するのは困難です。そこで当社は、プリント材料を圧縮空気によってノズルから噴射しながら造形物を製作する材料噴射型3Dプリンティング技術に着目。新たに開発した噴射型のプリント材料を鉄筋の外周から吹き付けていくことで有筋構造部材を造形する3Dプリンティング技術を構築しました。

本技術による構造部材のプリンティングでは、ロボットアーム型の3Dプリンタを利用し、プリント場所に配置した鉄筋の側面から内部に向けてプリント材料を吹き付けていきます。具体的には、鉄筋の外周を旋回するロボットアーム先端のノズルからプリント材料を斜め下方に噴射。鉄筋内部への充填が完了した後、表層全体にプリント材料を重ねて吹き付けます。

本技術による造形体は構造性能にも優れ、在来工法で施工した鉄筋コンクリート部材と同等以上の構造耐力と靱性を有しています。また、鉄筋コンクリート構造物の施工に利用されてきた木製型枠の使用量が減ることで、環境負荷の低減効果も見込めます。

当社は引き続き、造形精度のさらなる向上、複雑形状に対するプリンティング技術の確立を目指すとともに、新設構造物のみならず既設構造物の補修・補強、応急復旧への適用も視野に技術開発を進めていく考えです。

以上

≪参 考≫

3Dプリンティング 実施状況

ニュースリリースに記載している情報は、発表日現在のものです。ご覧になった時点で内容が変更になっている可能性がございますので、あらかじめご了承ください。ご不明な場合は、お問い合わせください。