2019.12.12

清水建設(株)<社長 井上和幸>は、トンネル掘削作業を中断することなく、切羽前方80m程度先までの三次元的な地山状況を予測できる前方探査システム「S-BEAT」を改良し、データ通信方式を従来の有線式から無線式に変更した新システムを開発しました。新システムにより、データ計測の作業効率が向上するとともに、坑内環境に左右されずに計測を行うことが可能になります。複数のトンネル現場に新システムを試験適用した結果、大幅な省力化・省人化効果が確認でき、今後、神奈川県秦野市内で施工中の新東名高速道路高取山トンネル西工事(発注者:NEXCO中日本)に実装する予定です。

山岳トンネル工事を安全かつ効率的に進めていくためには、切羽前方の地山性状を事前に把握し、状況に応じた適切な施工計画を立案する必要があります。確実な地山探査の手法は先進調査ボーリング等により地山の性状を直接確認することですが、掘削作業の中断を伴い費用も高額なため、頻繁に実施できないのが実情です。

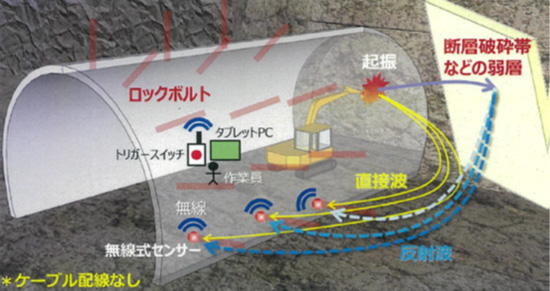

当社が2016年に開発・実用化したS-BEATは、地山を伝播する振動が岩盤性状の変化点で反射する現象を利用し、トンネル内で観測した振動データから地山内の反射面の位置を推定する探査システムです。具体的には、油圧ブレーカーの掘削振動を起振源、トンネル側壁に打ち込まれた複数の既設ロックボルト頭部を受振点とし、受振センサーが検知した振動データを解析することで、トンネル周辺の三次元的な地山性状を推定します。S-BEATを活用して切羽前方の地山状況を日常的にモニタリングし、詳細調査が必要な劣化部や地質の変化する箇所を検知した場合に限り、ボーリング調査を実施することで、掘削工程に与える影響と探査費用を最小限に抑えることができます。

S-BEATの従来システムは、ロックボルト頭部に装着した受振センサーと、振動データを記録するデータロガー、データ解析ソフトを組み込んだパソコンをケーブルで接続し、データ計測を行っていました。このため、システムの設置・撤収に手間と時間がかかり、湧水等の影響で路盤状況が悪い現場では、コネクターの損傷やケーブル配線からのノイズの影響を受ける懸念もありました。

新システムでは、受振センサーを無線式の加速度センサーとし、センサーとデータロガー、ロックボルトへの取付治具を一体化した受振ユニットを新たに開発。この受振ユニットをロックボルト頭部に装着するだけでシステムの設置作業が完了し、データ計測もタブレットを介して実施するため、従来は3名を要していた作業を1名でも行えるようになり、システムの設置から撤収までの時間も従来の約20分から10分程度に短縮できます。また、ケーブルのひっかけによる断線・転倒等の懸念がなくなり、湧水からの防護のための養生作業等も不要なため、安全性や現場適用性が格段に向上します。

以上

≪参 考≫

S-BEAT

「Shimizu Hydraulic-Breaker Exploration Ahead of Tunnel Face」の略。

S-BEAT(無線版)による前方探査のイメージ

S-BEATの探査原理

- 油圧ブレーカーで切羽面に打撃を加えた後、ロックボルト頭部の受振点で検知した打撃振動データから、発振点から直接伝播した直接波と、地山の反射点から戻ってきた反射波を抽出。各受振点への到達時間差から導かれる打撃振動の伝播速度を基に、発振点から受振点に至る反射波の伝播距離を算出する。

- ここで、反射波の反射点は、発振点と受振点を焦点とする楕円体(等走時楕円)の面上にあると考えられるため、受振点ごとに等走時楕円を描き、これらを重ね合わせることで、共通反射点を割り出す。

- この共通反射点の推定結果と、切羽に近い受振点に配置した3成分(トンネル軸・直交・上下方向)受振センサーの波形データから推定した反射波の到来方向を総合的に評価し、反射点の三次元分布を予測する。

ニュースリリースに記載している情報は、発表日現在のものです。ご覧になった時点で内容が変更になっている可能性がございますので、あらかじめご了承ください。ご不明な場合は、お問い合わせください。