2018.12.10

清水建設(株)<社長 井上和幸>は、新大阪(淀川区宮原)で建設を進めている高層ホテル「からくさホテルグランデ新大阪タワー」の工事現場に、次世代建築生産システム「Shimz Smart Site(シミズ・スマート・サイト)」を初適用し、資材搬送、鉄骨柱溶接、天井ボード貼りなどの作業の一部に、作業員とコラボしながら自律的に稼働する建設ロボットを導入しています。

当工事の発注者は佐川急便を中核とするSGホールディングス(株)が設立した不動産会社SGリアルティ(株)、ホテル運営者はザイマックスグループ、設計・施工は当社です。規模は地上24階、地下1階、建築面積1,050m2、延床面積18,450m2、工期は2017年6月20日~19年8月末の予定です。現在の状況は、最上階まで鉄骨建方工事が完了したところで、工事全体の進捗率は約55%です。

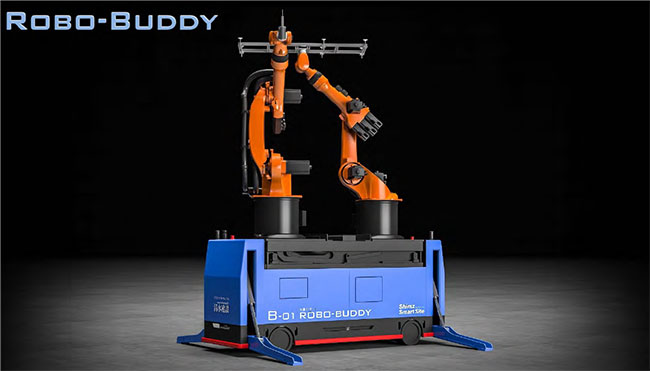

建設業界では熟練の技能労働者の大量離職が懸念され、入職者の確保と合わせて生産性の向上が喫緊の課題となっています。当社が構築したシミズ・スマート・サイトは、ロボットと人が協働しながら工事を進める次世代建築生産システムで、その中核を成すのが、資材の水平搬送ロボット「Robo-Carrier」、天井等の内装施工を担う多能工ロボット「Robo-Buddy」、鉄骨柱の溶接ロボット「Robo-Welder」です。また、シミズ・スマート・サイトの適用現場では、施工中の建物の頂部を全天候型カバーですっぽり覆い、カバー内に配置した水平スライドクレーン「Exter」を用いて鉄骨柱等の資機材を揚重します。

当現場ではこれまで、工事の進捗に応じて段階的にシステムの構成要素を適用してきました。最初に現場に実装したのは新型クレーンExterで、本年3月から資材の揚重作業を開始。建物の鉄骨が7階まで立ち上がった8月には、幅30m、奥行き40m、高さ40mの全天候型カバーが完成し、以後、建方の進行に合わせてカバーを上部へクライミングさせながら工事を進めてきました。

建設ロボットの稼働状況については、Robo-Carrierは10月上旬から荷取場の1階と搬送先階での水平搬送をそれぞれ担う計2台が稼働。現場作業終了後の夜間帯に、1台が1階の荷取場で天井ボード等を載せたパレットを受け取り垂直搬送エレベータ内に仮置きし、もう1台が施工階まで上昇したエレベータからパレットを受け取り所定の荷置場に搬送しています。来年2月まで稼働予定で、最終的に天井ボードとエアコンユニットを20フロア分、各階50~60パレット・計1,000~1,200パレットを搬送します。Robo-Buddy を現場に導入したのは12月上旬で、今後、3階ロビーや一部客室の吊り天井を施工する予定です。Robo-Welderについては、9月上旬から9~24階の鉄骨柱を溶接する予定にしていましたが、現場溶接に対応した新方式のロボット開発を優先した結果、作業実績は10月と11月に各1回実施した鉄骨柱2本の溶接に留まりました。

当社は、これらのロボットを来年から首都圏の大規模現場にも水平展開するとともに、ロボット開発を推進しロボット適用工種の拡大を図る考えです。

以上

≪参 考≫

「からくさホテルグランデ新大阪タワー」の工事概要

| 発 注 者 | SGリアルティ株式会社 |

|---|---|

| 施主代行者 | 株式会社INA新建築研究所 |

| ホテル運営 | ザイマックスグループ |

| 設計・施工 | 清水建設株式会社 |

| 竣工時期 | 2019年8月31日(予定) |

| 主要用途 | ホテル(客室396室) |

| 規 模 | 敷地面積2,080m2、延床面積18,450m2 地下1階、地上24階、塔屋1階 |

| 所 在 地 | 大阪市淀川区宮原3丁目3番9番他 |

(10月末撮影)

現場で稼働する建設ロボットの概要

Robo-Carrier(水平搬送ロボット)

現場に搬入された資材を作業場所まで自動搬送するシステム。レーザーセンサとBIM情報の照合により自分の所在位置を認識し、指示された作業場所まで資材を自動搬送します。障害物があると搬送ルートを自動的に再検索・修正します。地上階に配備するRobo-Carrierはパレット積みの資材をRobo-Carrier と連動するELV「Autonomous-ELV」に積み込み、ELVが搬入階に到達すると別のRobo-Carrier が資材をパレットごとELVから積み出し仮置き場まで搬送します。

Robo-Buddy(内装多能工ロボット)

レーザーセンサとBIM情報の照合により自分の所在位置を認識し(SLAM機能)、指示された作業場所まで自動で移動します。作業を行う2台のロボットアームは6軸で自由に動き30㎏の資材まで把持でき、自動走行台車の昇降式台座上で稼働します。画像センサとレーザーセンサで施工部位を認識した上で、2本のロボットアームを駆使しながら天井吊ボルトのインサートへの挿入、天井ボードの取り付け、ビス留め、OAフロアの台座・パネルの設置などを行います。ロボットアーム先端の手先部(エンドエフェクタ)を取り換えることで多能な機能を発揮します。

Robo-Welder(鉄骨溶接ロボット)

作業員の介在なく完全自動溶接を行います。ロボットはレーザー形状計測により溶接部位の溝の形状(開先形状)を認識。6軸で自由自在に動くロボットアーム先のトーチによりその溝を溶接材料で的確に埋めていく条件をリアルタイムに決定します。溶接ロボットは、ロボット2台が対になって溶接作業を行うピボット式、鉄骨外周のレール下に設置したロボットアーム1基で全面溶接を行うリング式の2タイプありますが、当現場にはピボット式のロボットを導入しています。

Exter(水平スライドクレーン)

水平方向に伸縮する新開発のブームにより作業半径を自由に調整できるタワークレーンで、建物の頂部をすっぽり覆う全天候カバー内で効率よく稼働できる仕組みになっています。水平方向に伸縮するブームは3体に分割され、クレーンの根本に位置する最大外寸の固定式ブームの中に中間と先端のブーム2体を納める構造になっています。資材の揚重作業時には、ブームを先端部から順に送り出して延伸、全天候カバー側面に設けた開口部からブームを外に突き出し、地上部から資材を揚重してはブームを縮めて全天候カバーの中に資材を取り込みます。全天候カバー内では、ブームを伸縮・水平旋回させて所定の位置に吊荷を下ろします。最大吊(定格)荷重12t、作業半径3~25m、揚程(揚重高さ)200m。

ニュースリリースに記載している情報は、発表日現在のものです。ご覧になった時点で内容が変更になっている可能性がございますので、あらかじめご了承ください。ご不明な場合は、お問い合わせください。