2018.04.23

清水建設(株)<社長 井上和幸>は江東区越中島の技術研究所内に整備したロボット実験棟において、最先端技術を搭載した建設ロボットの自律制御に向けた実証を本格化しています。これらのロボットは当社が開発したもので、資材の水平搬送、鉄骨柱の溶接、天井ボード貼り等の役割を各々担い、大阪市内で施工中の高層ビルへの適用が今秋に控えています。来年度からは東京都内の大型現場を中心に稼働します。

建設業界では、熟練の技能労働者の大量離職が懸念されており、入職者の確保と合わせて生産性の向上が喫緊の課題になっています。当社は、生産性の向上が賃金改善、休日増加などの処遇改善の鍵を握ると考え、国土交通省が生産性革命元年と定めた2016年の初頭に、ロボットと人がコラボしながら工事を進める次世代型生産システム「Shimz Smart Site(シミズ・スマート・サイト)」の開発に着手。10億円超を投じ、大学や異業種と連携を図りながら集中的に開発に取り組んだ結果、1年半後には基本的な開発を終え、今日に至っています。

ロボット実験棟内で自律制御を実証しているロボットは、資材の水平搬送ロボット「Robo-Carrier」、鉄骨柱の溶接ロボット「Robo-Welder」、天井や床材を施工する多能工ロボット「Robo-Buddy」です。いずれもShimz Smart Siteの主要な構成要素であり、タブレット端末から作業指示を受けて自律的に稼働します。この実験棟では、各ロボットが様々なパターンの作業指示に対して、自律制御で対応できることの確認や作業動作のプログラミング調整を行っています。

Robo- Carrierは、搬送する資材の選択と搬送先がタブレットから入力されると、仮設ELVと連携して無人で資材を指定された搬送先に運搬します。途中、障害物を認識すると回避するルートを自ら再設定するとともに、人が近づくと衝突防止機能により停止します。自己の所在位置は、BIMから取得する空間形状情報とレーザーセンサがリアルタイムに取得する空間形状情報を照合して認識します。実験棟では、総重量約1tの石膏ボードを載せたパレットを揚重して仮設ELV内まで搬送し、パレットごと荷下ろしする作業、ELV内でパレットを再び揚重して指定場所まで搬送する作業の確認を繰り返しています。

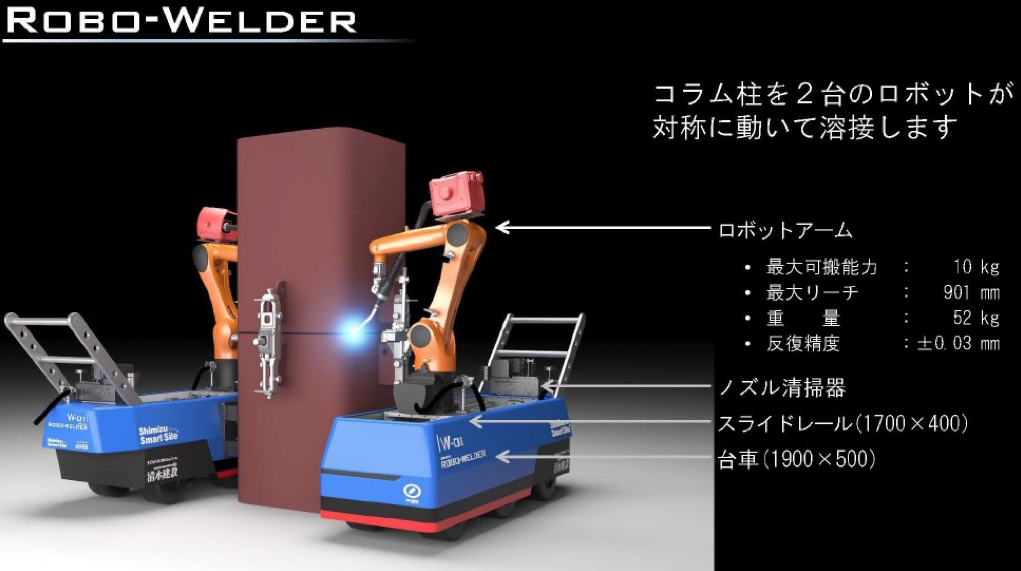

一対で稼働するRobo-Welderは、開先と呼ばれる鉄骨の溶接部位の溝の形状をレーザー形状計測により認識し、開先を溶接材で適格に埋めていく手順等の条件を決定し、6軸のロボットアームを自在に動かしながら溶接作業を行います。実験棟では、大阪市の高層ビルで採用している鉄骨の開先への対応確認はもとより、開先の形状を変えながら機能を実証しています。

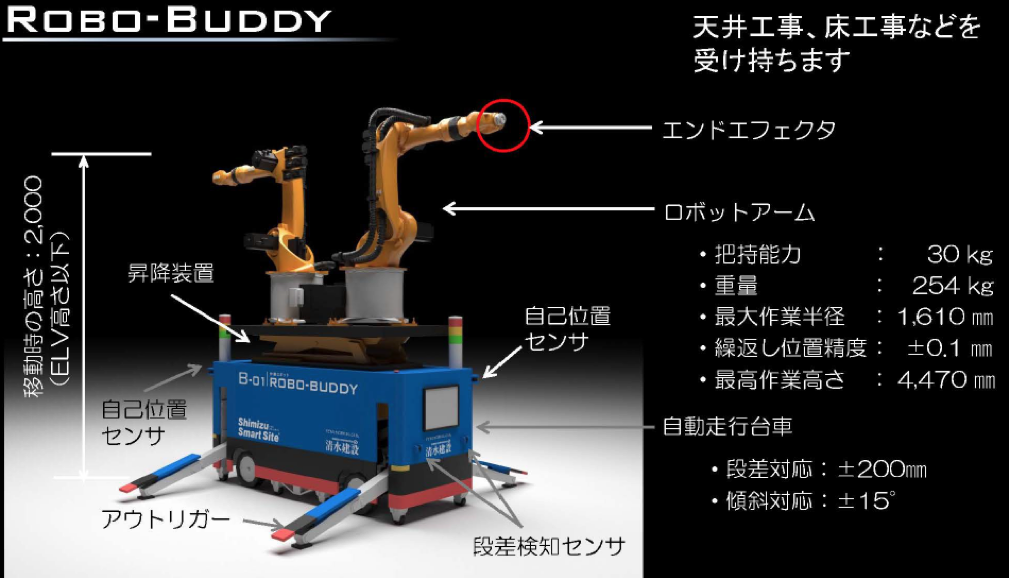

2本の6軸のロボットアームを自在に操るRobo-Buddyは、各種センサで天井ボードをビス留めする格子状の下地材の位置を認識した後、一方のアームで天井ボードを持ち上げて取り付け位置に合わせ、他方のアームでボードを下地材にビス留めしていきます。実験棟では、大阪市の高層ビルのボード貼り条件への対応確認、異なる施工条件下での機能確認を進めています。

以上

≪参 考≫

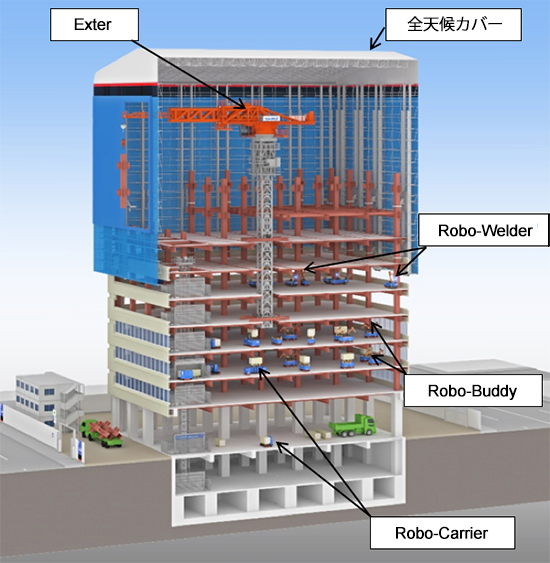

Shimz Smart Site

本システムの適用現場では、基礎工事終了後、建物をすっぽり覆う全天候軽量屋根「全天候カバー」を組み立て、その中に設置された新型クレーンExterが鉄骨の柱・梁を順に所定の位置に吊り込み、Robo-Welderが柱を溶接しながら躯体工事が進みます。下層階からはRobo-Buddyが最終工程となる天井、床を仕上げていきます。現場に搬入された資材は、夜のうちに、Robo-Carrierを核とする水平・垂直搬送ロボットにより所定の作業階に搬送・仮置きされた後、Robo-Buddyの作業場所まで搬送されます。自動搬送の導入により、仕上げ工が取付作業に専念することができ、生産性が向上します。

Robo-Carrierの緒元

Robo-Welderの緒元

Robo-Buddyの緒元

ニュースリリースに記載している情報は、発表日現在のものです。ご覧になった時点で内容が変更になっている可能性がございますので、あらかじめご了承ください。ご不明な場合は、お問い合わせください。