食品工場

実績

ヤマサ醤油株式会社 様 成田工場

ヤマサ醤油株式会社 様 成田工場

物流施設に生産機能を併設させた一体自動化工場

変量多品種生産・省人化を実現

FSSC22000・コーシャ ハラールに対応

| 建設地 | :千葉県成田市 |

| 竣工 | :2011年7月 |

| 延床面積 | :37,935m2 |

| 生産能力 | :11万㎘/年 |

| 生産・出荷品目 | :しょうゆ、つゆ、たれ |

成田工場の代表商品

家庭用

しょうゆ

しょうゆ つゆ・たれ

つゆ・たれ ぽん酢しょうゆ

ぽん酢しょうゆ

業務用

しょうゆ

しょうゆ つゆ・たれ

つゆ・たれ デザートの素

デザートの素

コンテナ

コンテナ ローリー

ローリー

お客様のご紹介

ヤマサ醤油様は、江戸時代初期1645年に現在の千葉県銚子市で創業の日本を代表する醤油メーカーです。

銚子という地は外洋に面し、利根川・江戸川の水上交通による江戸への便の良さ、また醤油醸造

に適した気候など最良の場所でした。

しかし、時代と共に物流事情が変化する中で、銚子だけでは対応できないと判断をされ、

東関東自動車道 大栄ICにほど近い場所に物流拠点に生産ラインを併設させた、

ヤマサ醤油成田工場を完成させました。

成田工場ではつゆ・たれの製造及び醤油やつゆ・たれ類の充填・包装を行います。

製造工程に直結した物流センターは、全社のロジスティックの中核拠点として稼動します。

成田工場のコンセプト

今後20年間市場で競争力のある生産性の確保と顧客満足の向上 20年後でも業界の最先端であり続け、30年後でも市場変化に十分対応できる 工場の実現のために4つのコンセプトが設定されました。

- 製品・物流品質の向上による顧客満足の向上

- 製造コスト低減による価格競争力の確保

- 持続可能な社会に向けた環境と調和

- 作業環境を考慮した作業者に優しい工場

お客様のコンセプトを実現するシミズのトータルフードエンジニアリング

生産設備、物流設備、生産管理システムなどの情報システム、フードディフェンス、ユーティリティ設備、建築、建築設備と施設全体にわたり、構想段階からお客様と共に多くのスタディを重ね、設計、施工一貫のトータルフードエンジニアリングで最先端の工場を立ち上げました。

食の安全確保はもちろん多品種変量生産に対応し、製造コスト低減に寄与する生産性の高い製造・物流ラインを実現しています。また、頻繁な品種替えの際の配管洗浄には利用熱水より熱回収を行う省エネシステムCO2削減による環境対策も行ってます。

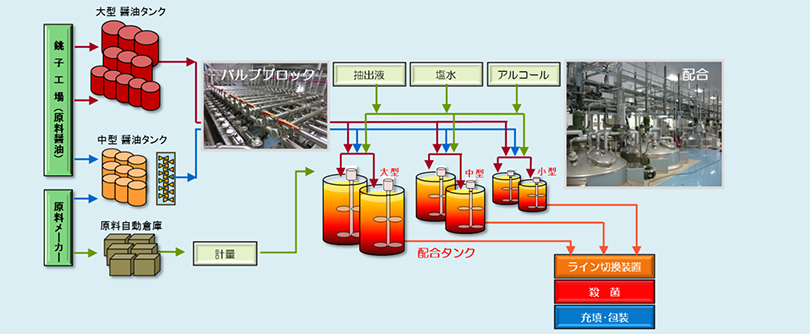

生産効率を最大化する製造プロセスの最適設計

ベースとなる醤油・つゆ・たれの中味品は約100種類、最終製品としての対応品目は

1000品目以上となり、全ての製造で同じ品質と高い歩留りを実現する製造システムの構築が必要でした。

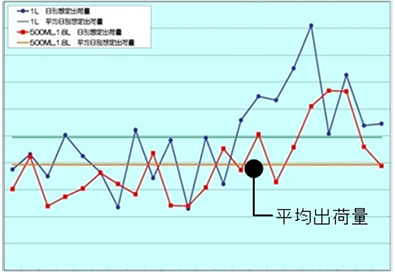

そのためシミズは、多品目製品の製造出荷量シミュレーションとレシピ解析から、製造の機器・ライン能力、ライン数、タンク容量等の最適なスペックをひとつずつ決定しました。

また、原料を少量投入から大量投入まで対応でき、高精度で配合が可能な多品種変量生産システムで作業を自動化し、大幅な省力化と型替時間の短縮を実現しています。

- シミュレーション分析による製造ライン最適化

- 多品種変量生産システムの自動化

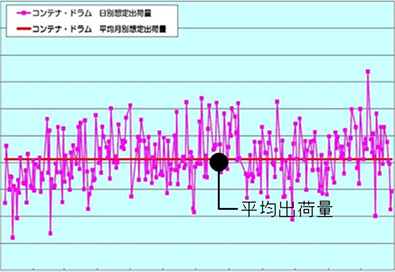

■出荷シミュレーション分析による機器容量決定

PETライン

コンテナ・ローリー

■多品種変量製造システム

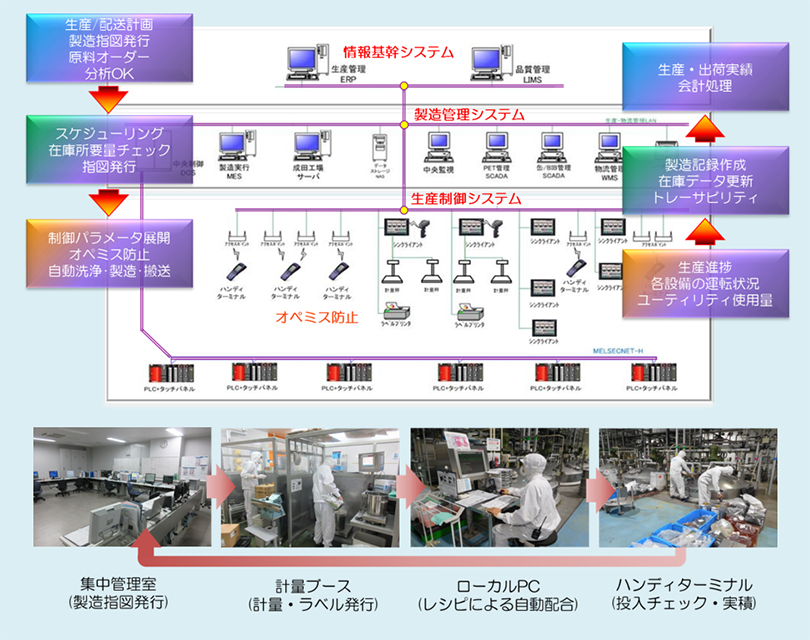

データシステムの統合によるスマートファクトリーで自動化・省人化

従来個別で機能していた情報基幹システムERP・製造管理システムMES・物流管理システムWMS・生産制御DCS/PLCを連動させることで、経営レベルから現場オーレーションまでデータを共有した見える化を図り、生産の自動化・省人化と高い品質管理体制を構築しました。

さらにシステムには充実したユーザーインターフェース機能を装備しることでヒューマンエラーを回避しています。人がシステムに近づくのではなく、システムを人に近づけることをモットーに常に進化し続ける改善に取り組んでいます。

■データシステム統合による自動化