食品工場

シミズはHACCP制度化・国際化に対応する食品工場の構築に必要な 様々な技術、ノウハウを「トータル」で提供します

HACCP制度化・国際化

HACCPへの取り組みは食品工場にとって緊急の経営課題です。

2018年6月13日、15年ぶりとなる食品衛生法の改正が公布され、

2020年6月までに施行されます。食品衛生法の目的は、飲食に起因する衛生上の危害の発生を防止し、

国民の健康を保護することです。

改正された食品衛生法では、食品安全担保を目的に原則としてすべての事業者の方が、

食品衛生上の危害の発生を防止するために、特に重要な工程を管理する「HACCPに基づく衛生管理」について

計画を定めなければならないことになりました。つまり食品工場では、食の安全のため事業内容に合わせて

「HACCPの考え方と仕組み」に則り、「生産の工程プロセスでの衛生管理」を行う義務が生じました。

今回のHACCP制度化に伴い各事業者が自らの状況に合わせ食品安全レベルを向上できるよう段階的にHACCP

に取組み易くするため、国内中小事業者の方向けのJFS-A規格、JFAS-B規格、及びグローバル化に対応すべく

国際的に通用するJFS-C規格の3段階の規格が、日本発の新しい規格・認証スキームとして

一般財団法人食品安全マネジメント協会(JFSM)によって整備されています。

また、国内のレトルト、乳製品などでの認証制度である総合衛生管理製造過程(通称マル総)は、廃止されます。

そもそもHACCP(ハサップ)とはなんでしょうか

HACCPは食の安全の基本です。

人への危害(食中毒)など安全で衛生的な食品を製造するために国際的にも推奨されている食品製造の工程における衛生管理の手法の基本です。

宇宙飛行士の食品安全を目的に1960年代に米国NASAで開発された仕組みを国連機関(FAOとWHO)が食品安全のガイドライン(Codex HACCP)としてまとめました。

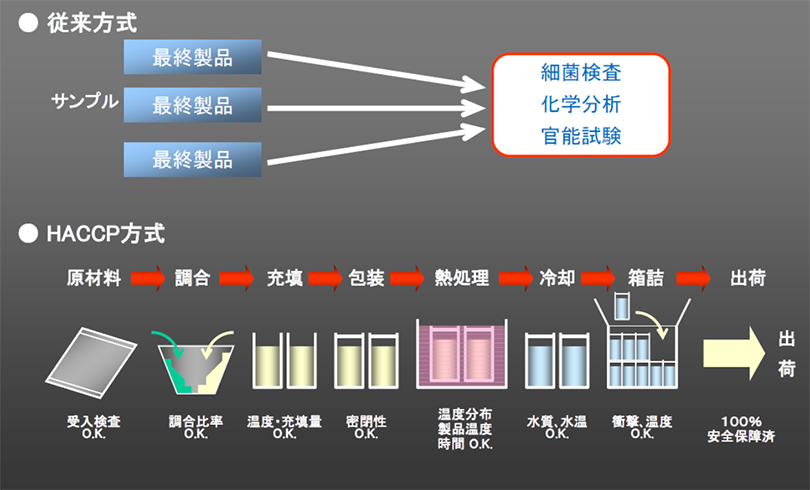

従来の製造最終製品をサンプリングで食の安全を確認する仕組みを改め、製造途中の肝となる重要な管理ポイントで安全を確保し結果として最終製品の安全を担保するものです。

事前に製造プロセスの中で危害要因(H:Hazard)の恐れを分析(A:Analysis)し、重要管理点(CCP:Critical Control Point)を連続的に管理することから

HACCP(Hazard Analysis and Critical Control Point)と称されています。HACCPは、食品の安全性を体系的なシステムで担保するものです。これを実現する仕組みが、

7原則12手順と言われています。

| HACCP導入のための7原則12手順 | |||||

|---|---|---|---|---|---|

| 危害要因分析のための準備段階 | 手順1 | HACCPチームの編成 | |||

| 手順2 | 製品説明書の作成 | ||||

| 手順3 | 意図する用途及び対象となる消費者の確認 | ||||

| 手順4 | 製造工程一覧図の作成 | ||||

| 手順5 | 製造工程一覧図の現場確認 | ||||

| 危害要因分析と HACCPプランの作成 |

手順6 | 原則1 | 危害要因(ハザード)分析の実施 | ||

| 手順7 | 原則2 | 重要管理点(CCP)の決定 | |||

| 手順8 | 原則3 | 管理基準(CL)の設定 | |||

| 手順9 | 原則4 | モニタリング方法の設定 | |||

| 手順10 | 原則5 | 改善措置の設定 | |||

| 手順11 | 原則6 | 検証方法の設定 | |||

| 手順12 | 原則7 | 記録と保存方法の設定 | |||

食品安全管理の国際化

食のグローバル化の中で食品工場でのHACCPの取り組みは欠かせません

現在、農水産の1次産品、加工食品が国境を越えたグローバルのフード・バリュー・チェーンで結ばれています。食の安全は世界共通の課題として、グローバルで認められる食品安全管理システムが整備されています。

例えば、ISO22000(食品安全マネジメントシステム)が2005年に発行しています。ISO22000は、ISO9001(QMS:品質管理システム)にHACCPを核とする食品安全システムが合体した構成になって、EUへの食品輸出国、中国で普及が見られます。わが国でも2017年時点で既に1,200ほどの事業所で認証取得が行われています。

さらに、食品加工、流通・小売、外食など食品サプライチェーンに関わるの欧米グローバル企業を中心に日本企業も参加している食の安全にかかわる国際民間組織GFSIでは、食品安全の信頼性を更に高めるためISO22000の強化版ともいえる国際的な民間承認スキームFSSC22000を2010年に整備し、取引関連企業への認証取得を推奨しています。また、民間ばかりでなくEUのEC 規則852/2004や米国の食品安全強化法(FSMA:Food Safety Modernization

Act)では、まさに法律としてHACCPを義務付けています。

これらは、すべてHACCP(Codex HACCP)がベースとなっていて、日本食の世界人気の中、製品の海外輸出、工場の海外進出をお考えであれば、食品工場の経営、運営的にHACCPへの対応は必然となっています。

GFSIが承認している食品安全管理の認証規格の一つで国際的に普及しています。 従来からあるISO22000(食品安全マネジメントシステム)で不充分であったPRP前提条件プログラムの 部分を具体的に明示(ISO/TS22002-1)し補強したものです。2019年5月にFSSC22000 Ver5が発行されます。

※EC規則852/2004:EUが定めるフードチェーンすべての段階で食品事業者が守らなければならない一般的衛生基準を定める規則。HACCPの原則に基づく管理⼿順の整備・導⼊・維持を義務付け。

※米国食品安全強化法:米国に輸出される食品、原料を製造する日本国内工場にも適用される法律。HACCPによる予防的管理を義務化。

※ISO22000(食品安全マネジメントシステム):2018年度の改定版(ISO22000:2018)では不十分であった PRP前提条件プログラム部分に関し、ISO/TS22000シリーズを元に設定することで強化しFSSC22000に近い内容になっています。

※GFSIが承認している認証規格:農業、畜産などの1次産業から食品加工や保管配送や食品包装などの関連分野までフードサプライチェーンの上流から下流までをカバーする14のスキームから構成されています。FSSC22000はそのうちの一つです。

ハードとソフト両方の前提条件プログラムのバランス

作業性、イニシャルコストなど総合的に判断することが重要です

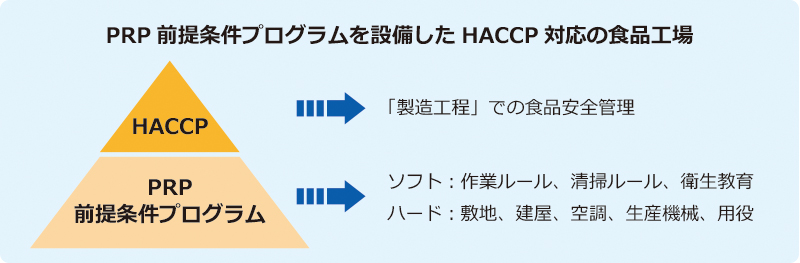

HACCPに基づく管理のためには、清掃プログラムなどの一般的な衛生管理の運用ソフトと

生産ライン、空調設備、建築などのハード面での基本的な仕組み

(PRP:Prerequisite program前提条件プログラム)が整備されていることが必須の前提となります。

つまりHACCP及びPRP前提条件プログラムの2つが揃って初めて食品安全が確保できることになります。

PRP前提条件プログラムはハード(建築、生産機器など)とソフト(作業手順、清掃ルールなど)から構成されますが、

ハード整備が脆弱だと作業者の方の衛生管理に要する負担が重くなります。しかしハード面に重点を置いて整備すると

イニシャルコストが増える可能性があります。従ってハード整備にはリスクと作業性など多面的な評価でソフトとのバランスを考慮し、

投資効果が優れた計画にすることが良い食品工場と言えます。

シミズは、HACCPに基づく衛生管理を確実に実行できる前提条件プログラム(設備、建築ハード)

を備えた食品工場をトータル・フード・エンジニアリングで構築いたします。

ケースによっては、PP一般的衛生管理プログラムやGMP適正製造規範とも呼ばれます。

PRP 前提条件プログラムの具体的な項目

食品製造工程での食品安全管理であるHACCPを確実に実施するには、 HACCPを支えるソフト及びハードのバランスよく整合が取れた前提条件プログラムを整備します。 適切な前提条件プログラムを整備した工場が、作業性の良い食の安全を担保するHACCP対応の食品工場といえます。

| 建物・生産ラインなどハード面での前提条件プログラムの検討項目例 (FSSC22000) | |||||

|---|---|---|---|---|---|

| 建物の構造と配置 | 周辺環境考慮、外構 | ||||

| 施設及び作業区域のレイアウト | 内部の設計、配置、動線・ゾーニング・バリア | ||||

| 清掃・洗浄対応の内部構造及び備品 | |||||

| 生産装置・機器レイアウト | |||||

| ユーティリティ-空気、水、エネルギー | 製造用水、空調・換気、照明 | ||||

| 廃棄物 | 廃棄物による汚染防止、保管庫・搬出経路 | ||||

| 排水管及び排水 | 負荷処理能力 | ||||

| 排水配管通過経路、汚染区域から清浄区域への逆流防止 | |||||

| 装置の適切性、製造・洗浄及び保守 | 製品接触面の機器仕様 | ||||

| 装置・機器クリーニング | |||||

| 食品用グレード潤滑油・熱媒体 | |||||

| 受入れ材料 | 搬入口・経路 | ||||

| 交差汚染の予防手段 | 微生物学的交差汚染 | ||||

| 構造的分離(隔壁、壁、建物) | |||||

| 動線分離、装置分離(人、材料、装置) | |||||

| 室間空気差圧 | |||||

| 作業着更衣室・経路 | |||||

| アレルゲン管理 | ライン切り替 | ||||

| 物理的汚染 | スクリーンメッシュ、マグネット篩、フィルター | ||||

| 金属探知機、X線検知 | |||||

| 清掃・洗浄及び殺菌・消毒 | 建物、生産機器仕様・異物発生防止 | ||||

| CIPシステム | 稼働中ラインからの分離 | ||||

| ペストコントロール | 侵入防止、棲家低減 | ||||

| 従業員施設 | サニタリー設備、トイレ、更衣室、休憩室、食堂 | ||||

| 手直し | 手直し品保管庫・エリア | ||||

| リコール | トレーサビリティシステム | ||||

| 倉庫保管 | 保管庫環境、先入先出対応、区分保管 | ||||

| フードディフェンス | アクセス制限システム、作業内容見える化 | ||||

[参考リンク]