食品工場

HACCPに対応し食品安全を担保する最適な食品工場を生産設備と建築のトータル・フード・エンジニアリングで実現いたします。

トータル・フード・エンジニアリング

シミズはHACCP対応の食品工場の建設に必要な様々な技術、ノウハウを設計から施工まで「トータル」で

提供するトータル・フード・エンジニアリングでパートナーとしてお客様をサポートします。

[参考リンク]

食品工場を取り巻く状況の変化

2018年6月13日、15年ぶりとなる食品衛生法の改正が公布され、食品事業者の方は、事業内容に合わせてHACCPの考え方と仕組みに則り、生産の工程プロセスでの衛生管理を行う義務が生じました。食品工場でのHACCP取り組みが法令で義務化されたわけです。

食品工場経営では食の安全が基本ですが、投資家のESG投資、SDGs経営、更に人手不足の慢性化、働き易い環境づくりなど、これまで以上に様々な新しい課題に取り組まなければならない状況となっています。

HACCP対応食品工場の構築のポイント

HACCP対応の食品工場に必要なことは、設計施工での理想的な体制と基本に忠実な食品工場設計です。

HACCP対応食品工場の理想的な体制

食品衛生法で制度化されたHACCPに対応できる食品工場を計画し建設するには、どのような体制で取組めばいいのでしょうか。 食品工場の計画と建設では、特に食品安全の観点で食品工場特有の専門知識、経験がいるので下記のような取組み方法、体制が重要なポイントになります。

①食品製造プロセス、食品製造機械、HACCPに精通したエンジニアが参画すること

消費者、顧客に安心していただく食品の安全を担保し食品事故リスクを減らすためには、HACCPやお客様の製造プロセス、使用機器作業手順などの専門技術と豊富なプロジェクト経験を有するエンジニアが参加し計画、工事する必要があります。もちろん事務所ビルやマンションなどの一般的な施設でも相応の特有な知見と経験が必要です。しかし食品衛生法による制約がある食品工場では、より食品安全、食品製造技術についての高度な専門性を求められるところが大きく異なるところです。

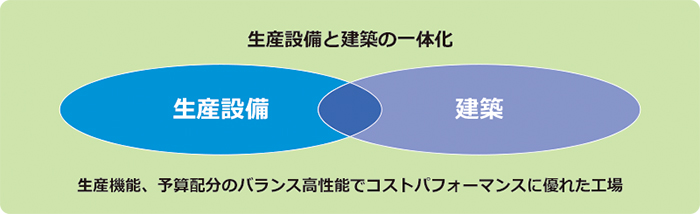

②生産設備と建築を一体的に計画し、部分でなく施設全体で最適化すること

お客様と一緒に生産設備と建築をトータルで取り組むことで、生産設備と建築が融合した一つのシステムとして機能する安全・安心な食品工場が実現できます。 製品への異物混入、交差汚染を防ぐために、生産設備を主体に空調、排水、ユーティリティ、建築など様々な要素を総合的に勘案し、部分要素でなく施設トータルで最適化します。それぞれの要素に適切な機能、役割をバランスよく配分することで、機能の重複が避けられ、高性能でコストパフォーマンスに優れた工場が現体化できます。

③十分な初期検討を行い設計と施工の一気通貫で行うこと

食品安全担保には、特にプロジェクト初期段階で計画与条件の把握、施設コンセプトの確立、基本計画など十分なスタディが建設プロジェクト成功の鍵となります。これらの検討が不足していると計画や工事のやり直しが発生し稼働開始の遅れや施設の機能不全などのリスクが発生します。この用意周到な計画作業と計画意図を正しく理解した工事を一気通貫で行うことで、工場の早期立ち上げと食品事故リスクの低減につながります。

④食の安全と共に生産性などとの両立を図ること

食品工場では食品安全の確保が必須です。昨今、悪意に基づく異物混入リスクやさらに食品テロなどからのフードディフェンスの対応も必要とされています。さらに工場の経営では食品安全を満足したうえで、生産性向上、従業員の方の作業性確保・働き易い環境整備、省力化、ランニングコスト低減など多くの管理点が存在し、またそれらの要素を考慮し工場を計画すると相互に矛盾する内容になる場合があり、工場計画に専門性を要し難しくなっているところです。 多くの経営管理点をバランスよく最適化し食品安全を確保するのがポイントとなります。

HACCP管理を実現する食品工場設計の基本

食の安全を実現する食品工場を設計する上で、異物混入・交差汚染(クロスコンタミネーション)防止のため、設計段階での基本となるポイントがあります。

■食品への異物混入防止の基本

食の安全を実現する食品工場の基本となる考え方は、リスク(金属片混入など口内のケガ)となるハザード(金属片などの危害要因)を製造工程に、

① 持ち込まない② 発生させない

③ 速やかに除去する

ことです。

この3つの原則に従って建築や生産ラインなどのハード面でいえば、

例えば

- 異物(ハザード)が製品ラインに接近しない構造、平面図計画、機器構造になっていること

- 作業室仕上げ材や機器の一部が破損し異物として発生しない仕組みで構成されていること

- 万が一異物があれば容易に清掃などで除去できるようにすること

になります。

シミズは、この食品工場計画の基本的な考え方に則り、初めの基本計画でお客様の製造プロセスに従って

ゾーニング(清潔エリア、準清潔エリア、汚染エリア)、動線(原料資材・製品・廃棄物、作業員、換気・気流など)、バリア(前室、ドア、間仕切り、フィルター、エアシャワー室など)配置を設計します。

食の安全に危害を与える要因、すなわち消費者健康に悪影響する要因で生物的ハザード(例:O-157、ノロウイルス)、化学的ハザード(例:アレルゲン、残留農薬)、物理的ハザード(例:ガラス片、金属片)の3分野に分けられます。

食品への異物混入防止の3原則

異物を

①持ち込まない

②発生させない

③速やかに除去する

食品ハザードの分類

①生物的危害要因

②化学的危害要因

③物理的危害要因

シミズは、企画の段階で食品工場計画の基本的な考え方である食の安全3原則(①持ち込まない ②発生させない ③速やかに除去する)に則り、お客様の製造内容を理解した上で、ゾーニング、動線計画、バリアの配置を計画します。 この基本設計が、お客様の製造工程、作業手順、将来構想などと整合が取れていないと、食品事故可能性の増大や安全が確保されていても作業性が悪く使いづらかったり、また将来の生産量増大の際に増設、増築が難しい工場になってしまいます。

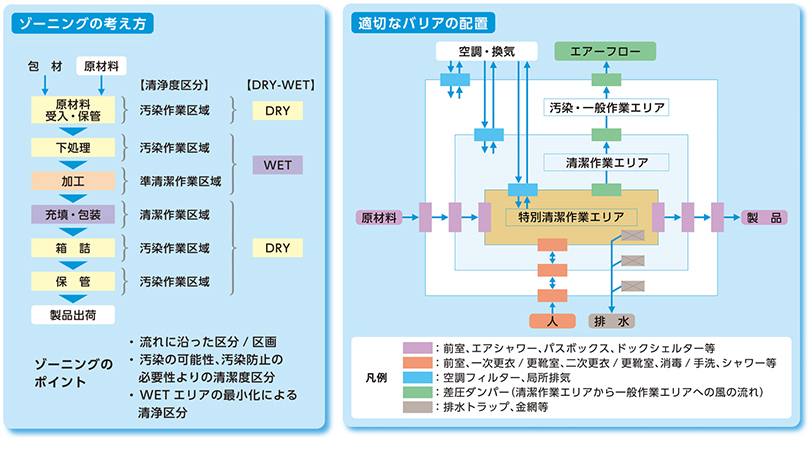

■食品工場で重要なゾーニング・動線・バリア

お客様の製造プロセスでの物の流れと作業内容により空間エリアの清浄度のグレードを定義していきます。一般的には製品の充填・包装工程を清潔作業エリアとし内容に従い準清潔作業エリア、汚染作業エリアと分け、部屋割りを別々にして必要に応じて前室、ドア、パスルーム、更衣室などのバリアを配します。

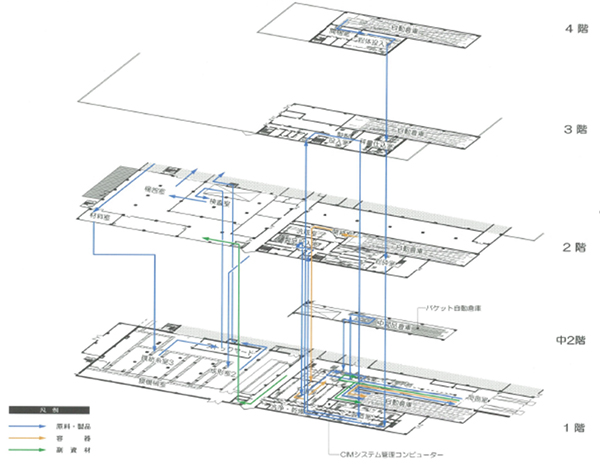

原料、包装資材、中間製品、最終製品や製造工程で生じる原料残渣、廃棄物も含めた物の流れ(動線)と作業者や空調による空気、給水と排水の流れ(動線)も食の安全確保で重要な検討ポイントです。

動線計画では交差汚染防止の観点で、必ず汚染エリア⇒準清潔エリア⇒清潔エリア⇒準清潔エリア⇒汚染エリアの順番を堅守します。

例えばよく問題となるのは工場室内の空気の流れです。清潔エリアに清浄度の低い部屋の空気が流れ込まないよう生産機器自体の直接排気も合わせ空調設備計画と工事段階での試運転調整が欠かせません。特に生産機器を増設した時にはバランスが崩れるので生産機器排気と空調設備の連携再調整が必要となります。

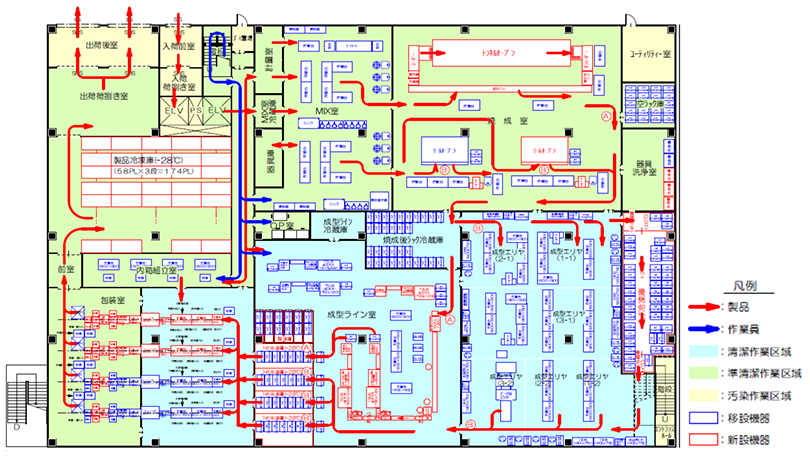

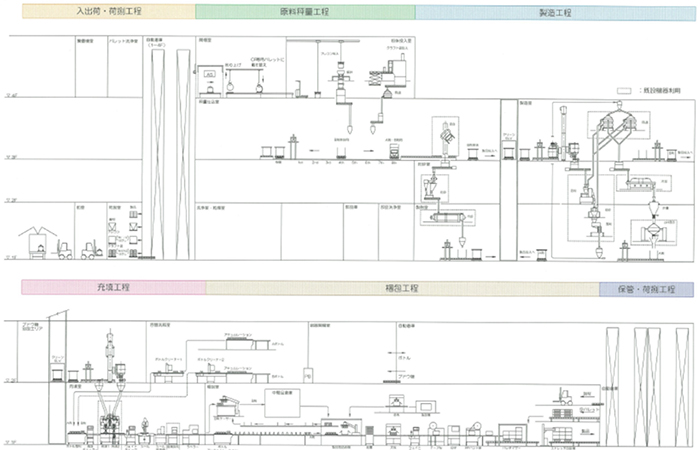

シミズは製造プロセス、製造手順、取扱い物量などの与条件を整理し、食の安全を確保する原則に則り、生産設備を主体に考え、生産機器配置、平面プラン、立面プラン、構内物流などを計画していきます。

■製造フローシート(事例)

■動線計画(事例)